Die Nutzung eines Farbvorherds ist ein empfehlenswertes Verfahren zur Herstellung von farbigem Glas, ohne die Farbe in der gesamten Schmelzwanne ändern zu müssen. Die Vorteile sind der parallele Betrieb mit zwei Farben und die Möglichkeit eines temporären Färbeprozesses. Somit kann die Flexibilität der Glasschmelzwanne erhöht werden, d.h. es können mehrere verschiedene Farben in ein und derselben Wanne hergestellt werden.

HORN® baut seit vielen Jahren erfolgreich Farbvorherde nach den individuellen Anforderungen der Glashersteller.

Weltweit wurden zahlreiche Farbvorherde für unterschiedliche Glasproduktionen wie Behälterglas, Geschirr oder Flachglas installiert. Alle Farbvorherde sind einschließlich feuerfestem Material, Beheizungs- und Regelungsausrüstung lieferbar.

Für den Färbeprozess werden spezielle Färbemittel (Färbeprodukte) verwendet. Mit Kupfer, Chrom, Nickel, Selen, Kobalt und anderen Elemente kann eine breite Palette von Farben produziert werden. Vielfältige Kombinationen dieser Elemente ermöglichen eine noch größere Farbpalette.

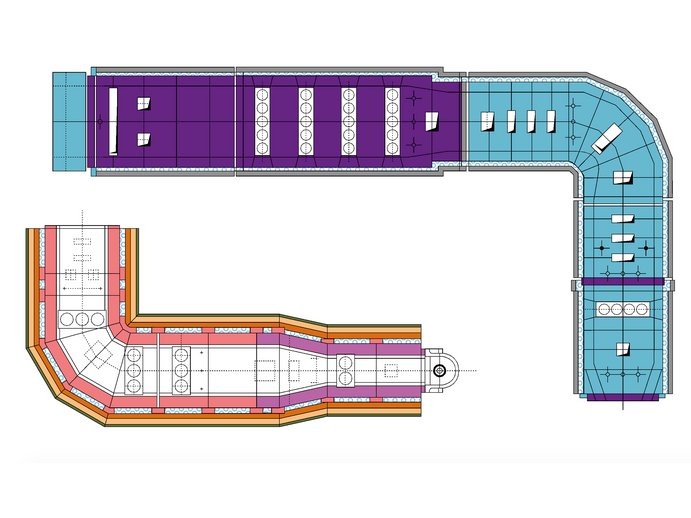

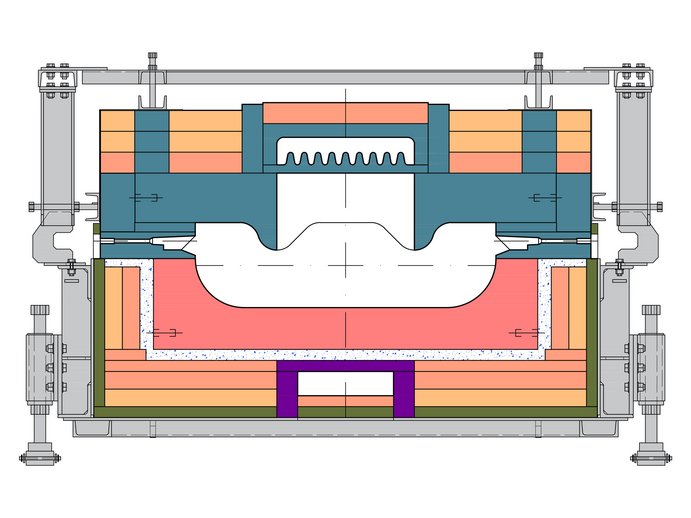

Jeder einzelne Vorherd wird, abhängig von den erforderlichen Farben, Tonnagen und den Bedingungen vor Ort, individuell konstruiert. Grundsätzlich bestehen alle Vorherde aus den Zonen Aufheizen, Schmelzen, Rühren, Abkühlen und Ausgleichen.

HORN® Vorherde können vielfältige Glasarten verarbeiten, beispielsweise Kosmetik- und Kristallglas, Geschirr- und Behälterglas sowie Profilglas.

Vorherde erlauben die Verwendung einer breiten Farbpalette. Hierzu gehören Schwarz, Grau, Rauch, Blau, Violett, Pink, Rosa, Bordeaux oder Grün, einschließlich verschiedener Grüntypen wie Antikgrün, Smaragdgrün oder Bräunlichgrün (Feuilles Mortes).

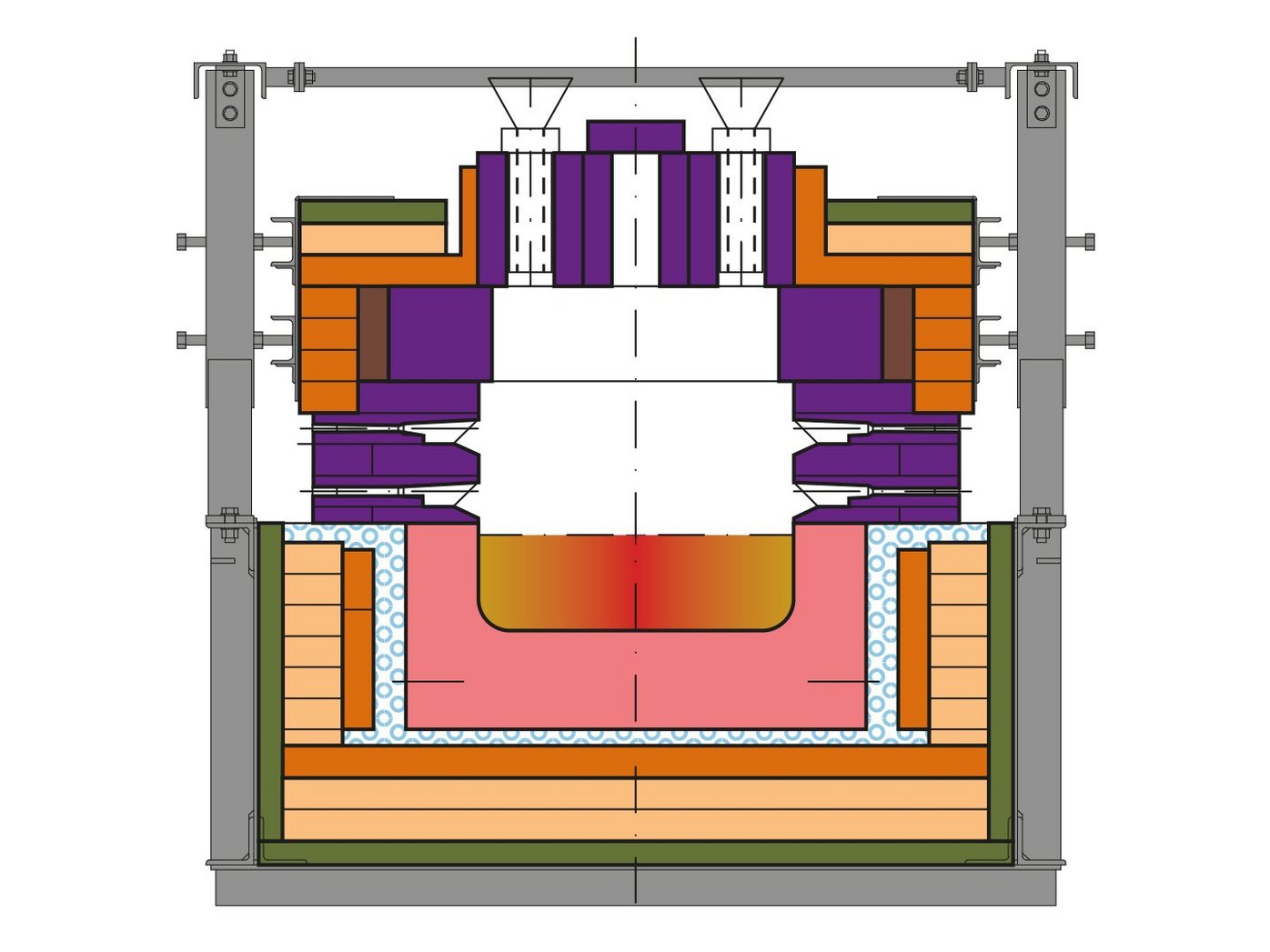

Die Rinnensteine in den Aufheiz-, Schmelz- und Rührerzonen bestehen üblicherweise aus schmelzgegossenem AZS (Aluminium-Zirkon-Silikat). Die Rinnen der Kühl- und Ausgleichszonen sind wahlweise aus schmelzgegossenem AZS, Alpha/Beta-Aluminiumoxid oder gebundenem Zirkonmullit erhältlich.

Um die Korrosion infolge der hohen Temperatur und aggressiven Ausdampfungen des Färbemittels auf ein Minimum zu reduzieren, besteht das Oberofenmaterial in der Aufheiz- und Rührerzone aus speziell gebundenem Alumo-Zirkonoxid-Feuerfestmaterial (Zirkonmullit), das eine hohe Dichte und geringe Porosität aufweist. Der Feuerfest-Oberofen in der Kühl- und Ausgleichszone hat eine besondere Bauform für einen optimalen Kühl- und Heizwirkungsgrad und besteht aus hochtonerdehaltigem Material. In sämtlichen Zonen kommen hochmoderne Dämmstoffe zum Einsatz, um besonders niedrige Wärmeverlustwerte zu erreichen, den Brennstoffverbrauch zu reduzieren und die thermische Homogenität des Glases zu maximieren.

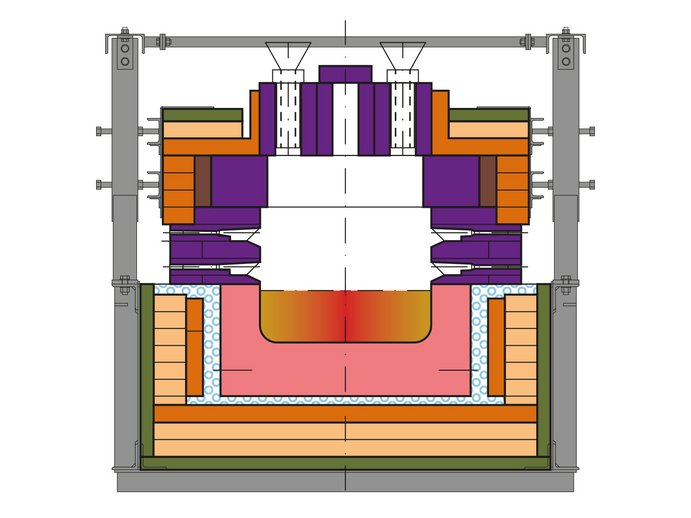

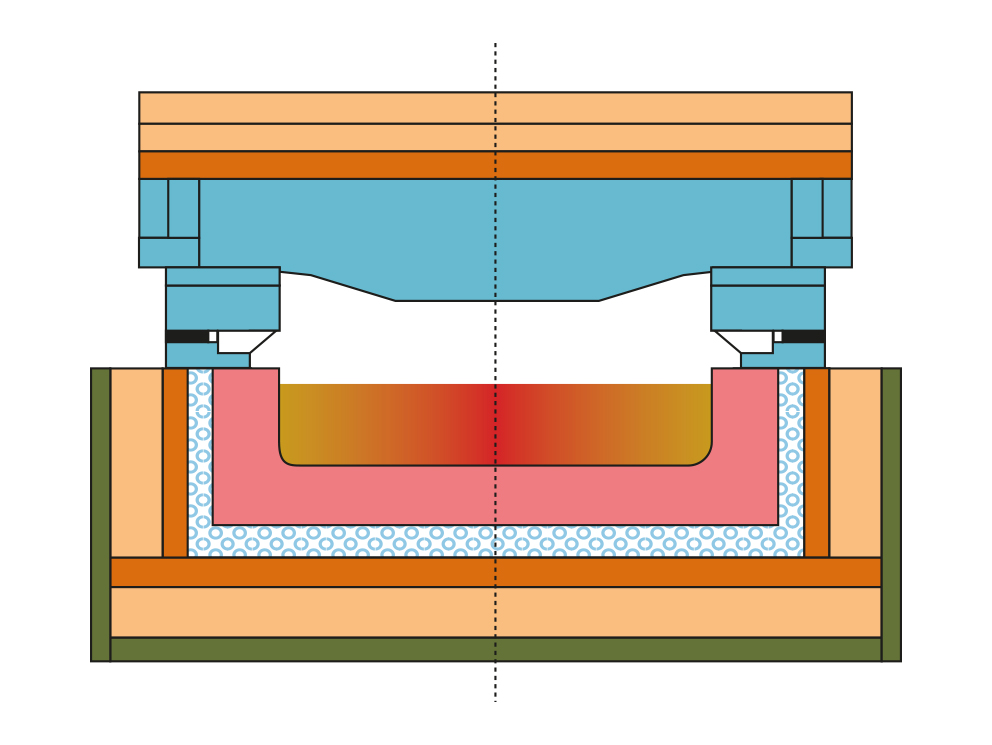

Die Glasschmelze muss mit einer Temperatur zwischen 1260 und 1320 °C in die Schmelzzone eintreten. Aus diesem Grund kann es notwendig sein, eine Aufheizzone vor der Schmelzzone vorzusehen. Am Zulauf ist eine Dosieranlage mit wassergekühlten Dosierrohren installiert, um die Färbemittel auf die Glasoberfläche zu bringen. Um den Wärmeverlust durch die wassergekühlten Dosierrohre auszugleichen, wird die Öl-Beheizungsausrüstung beidseitig entlang der Schmelzzone durch zwei Brennerreihen unterstützt.

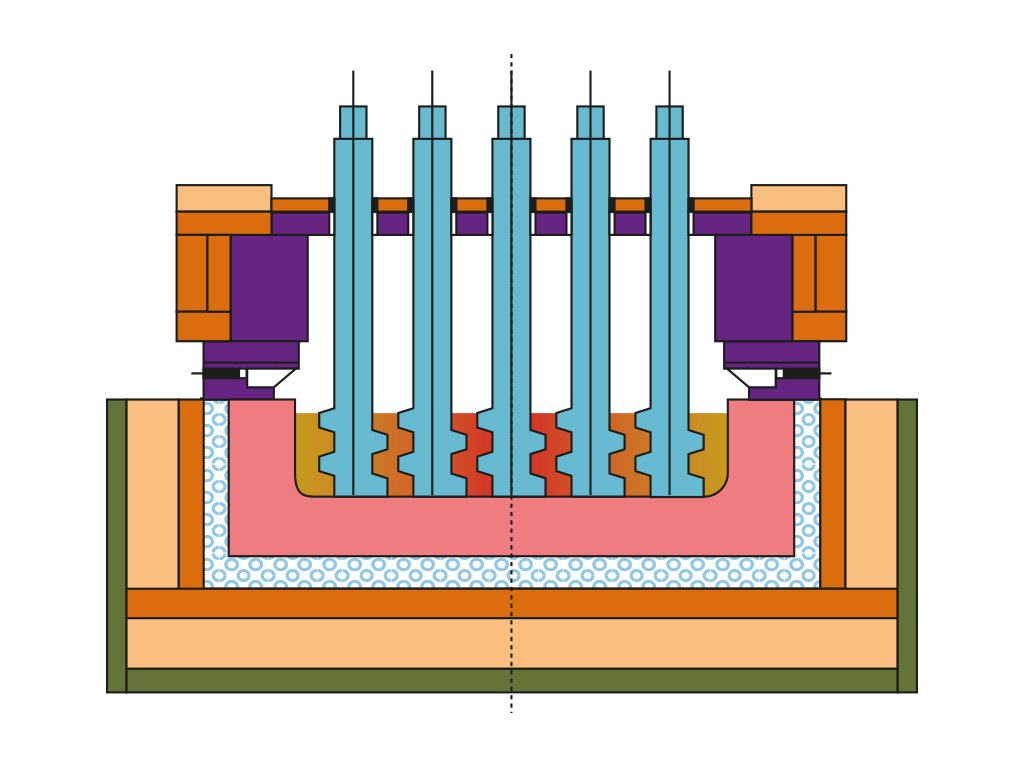

Die Rührerzone dient dazu, das geschmolzene Färbemittel mit Flintglas zu vermischen. Zu diesem Zweck sind im Dach dieser Zone mehrere Öffnungen vorgesehen, durch die keramische Rührer eingesetzt werden.

Die Anzahl der Rührer und Rührerreihen hängt von der Art der Farben, der angestrebten Farbhomogenität, dem Gesamtleistung und der Länge des Vorherdes ab. Für diese Zone muss eine gewisse Verweildauer berücksichtigt werden.

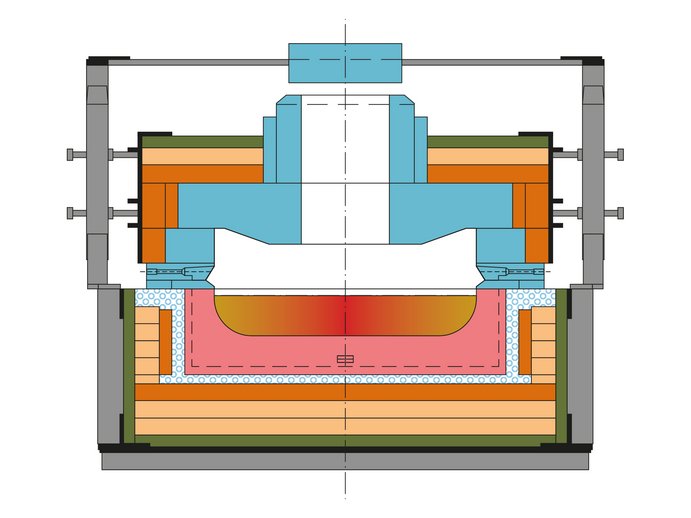

Die erste Zone nach der Rührerzone wird als Abkühlzone konzipiert. Aufgrund der zum Schmelzen und Rühren erforderlichen höheren Temperatur muss das Glas gekühlt und für den Formprozess konditioniert werden. Je nach Vorherd-Typ werden Belüftungsöffnungen und/oder Kühlluftkanäle im Dach vorgesehen wie zum Beispiel in den Modellreihen GCS® 200 oder 301-advanced. Die Kühlzonen werden individuell konstruiert und auf die zu produzierenden Artikel sowie die verwendeten Färbemittel zugeschnitten.

Die Ausgleichungszone, Teil des Farbvorherds, gewährleistet die endgültige Konditionierung für den Formgebungsprozess. Ein zusätzliches Rührwerk wirkt sich vorteilhaft auf die Temperaturhomogenität aus. Die Öffnungen im Oberofen für die Rührwerke werden bei der Planung vorgesehen.

Für den Färbeprozess werden Fritte spezieller Färbemittel (Färbeprodukte) verwendet. Mit Kupfer, Chrom, Nickel, Selen, Kobalt und anderen Elemente kann eine vollständige Farbpalette produziert werden.

Ein Rührwerk besteht aus mehreren Rührern, Kupplungslagern und einem Kettenantrieb sowie der Kühlausrüstung für die Antriebe und Kupplungen.

Die Lambda-Regelung ist optional erhältlich und gewährleistet einen konstanten Sauerstoffgehalt im Gas/Luft-Gemisch.

Cookie

Wir verwenden Cookies, um eine angenehmere Bedienung zu ermöglichen und unseren Service weiter zu verbessern.

Sofern Sie uns Ihre Zustimmung erteilt haben, können Sie diese jederzeit in der Datenschutzerklärung widerrufen.

Notwendige Cookies

Notwendige Cookies helfen dabei, eine Webseite nutzbar zu machen, indem sie Grundfunktionen wie Seitennavigation und Zugriff auf sichere Bereiche der Webseite ermöglichen. Die Webseite kann ohne diese Cookies nicht richtig funktionieren.

C3 Cookie

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| c3kie | hornglass.com | Speichert den Zustimmungsstatus des Benutzers ob das Cookie-Fenster angezeigt werden soll. | 180 Tage | HTTP Cookie |

Technische Cookies

Technische Cookies helfen dabei, das Benutzererlebnis auf der Webseite zu verbessern, indem zusätzliche Funktionen freigeschaltet werden.

YouTube

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| yt-player-headers-readable | YouTube | Wird verwendet, um die optimale Videoqualität basierend auf den Geräte- und Netzwerkeinstellungen des Besuchers zu bestimmen. | Persistent | HTML Local Storage |

| VISITOR_INFO1_LIVE | YouTube | Versucht, die Bandbreite der Nutzer auf Seiten mit integrierten YouTube-Videos abzuschätzen. | 179 Tage | HTTP Cookie |

| YSC | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Session | HTTP Cookie |

| yt.innertube::nextId | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Persistent | HTML Local Storage |

| yt.innertube::requests | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Persistent | HTML Local Storage |

| ytidb::LAST_RESULT_ENTRY_KEY | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-cast-available | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-cast-installed | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-connected-devices | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-device-id | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-fast-check-period | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-session-app | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-session-name | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

Marketingcookies

Marketingcookies erlauben es unseren Werbepartnern personalisierte Werbung nach deinen Interessen auszuspielen.

TikTok

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _ttp | TikTok | Wird verwendet, um eine eindeutige Benutzer-ID zu speichern. | 1 Jahr | HTTP Cookie |

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _fbp | Wird verwendet, um Besuche auf Websites zu speichern und zu verfolgen. | 3 Monate | HTTP Cookie |

Statistische Cookies

Statistische Cookies helfen Webseiten-Besitzern zu verstehen, wie Besucher mit Webseiten interagieren, indem Informationen anonym gesammelt und gemeldet werden.

Google Tag Manager

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _ga | Google Tag Manager | Registriert eine eindeutige ID, die verwendet wird, um statistische Daten dazu, wie der Besucher die Website nutzt, zu generieren. | 2 Jahre | HTTP Cookie |

| _ga_ | Google Tag Manager | Sammelt Daten dazu, wie oft ein Benutzer eine Website besucht hat, sowie Daten für den ersten und letzten Besuch. Von Google Analytics verwendet. | 2 Jahre | HTTP Cookie |

Microsoft Clarity

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _clck | Microsoft | Behält die Clarity-Benutzer-ID und die Einstellungen bei, die eindeutig für diese Site sind und derselben Benutzer-ID zugeordnet sind. | 1 Jahr | HTTP Cookie |

| _clsk | Microsoft | Verbindet mehrere Seitenaufrufe eines Benutzers zu einer einzigen Clarity-Sitzungsaufzeichnung. | 1 Jahr | HTTP Cookie |

| CLID | Microsoft | Identifiziert den Benutzer, den Clarity zum ersten Mal auf einer Website gesehen hat, die Clarity verwendet. | 1 Jahr | HTTP Cookie |

| ANONCHK | Microsoft | Gibt an, ob MUID an ANID übertragen wird, ein Cookie, das für Werbung verwendet wird. Clarity verwendet kein ANID und ist daher immer auf 0 gesetzt. | 1 Jahr | HTTP Cookie |

| MR | Microsoft | Gibt an, ob MUID aktualisiert werden soll. | 1 Jahr | HTTP Cookie |

| MUID | Microsoft | Identifiziert eindeutige Webbrowser, die Microsoft-Websites besuchen. Diese Cookies werden für Werbung, Website-Analysen und andere betriebliche Zwecke verwendet. | 1 Jahr | HTTP Cookie |

| SM | Microsoft | Wird zur Synchronisierung der MUID zwischen Microsoft-Domänen verwendet. | 1 Jahr | HTTP Cookie |