Das HORN® Automatisierungssystem Heißes Ende ist die neueste Entwicklung in der Prozessautomatisierung und unterstützt die Glasanlage im Hintergrund.

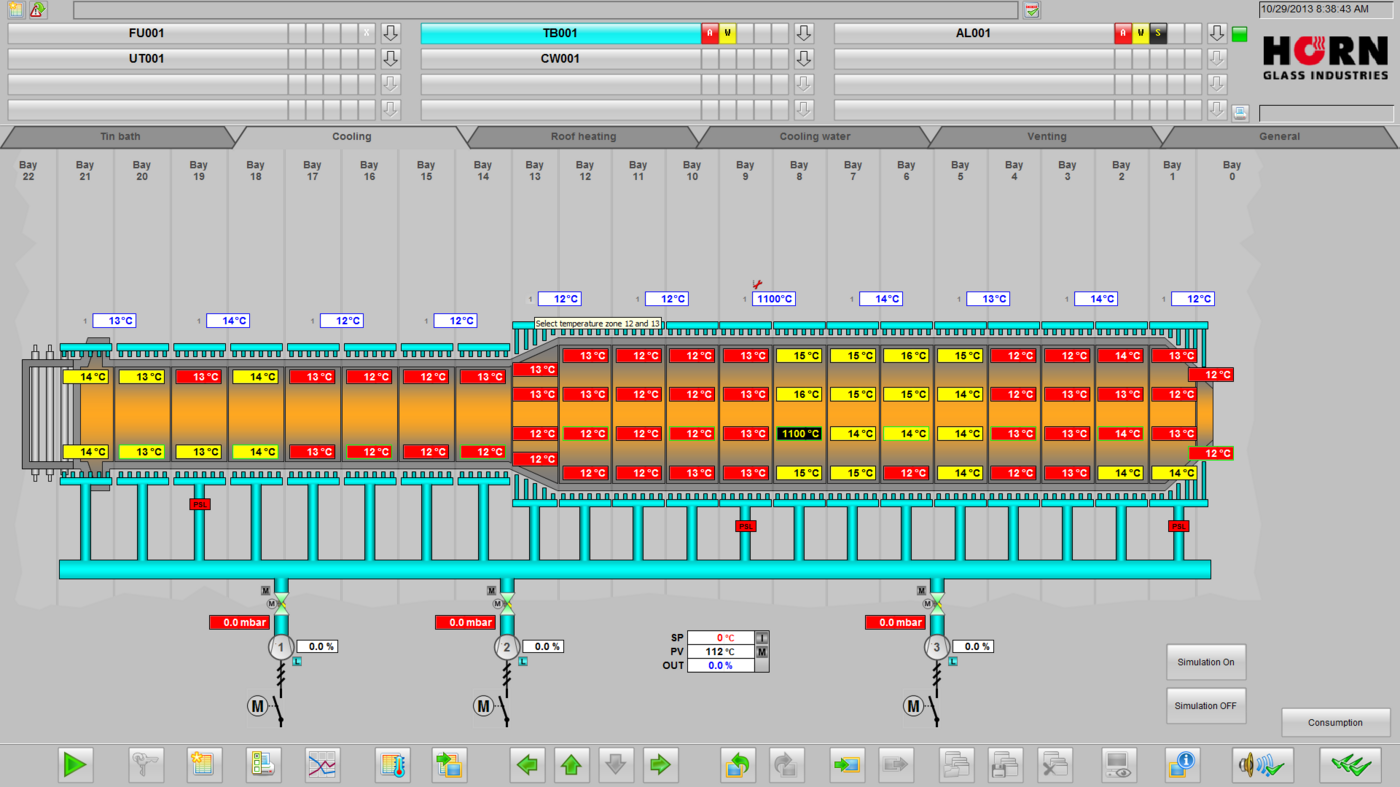

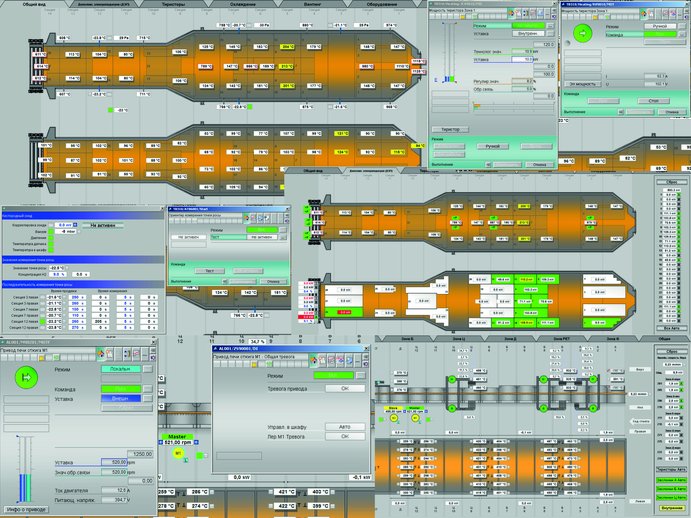

Mit Hilfe des Automatisierungssystems Heißes Ende werden die Betriebsprozesse der Schmelzwanne, des Zinnbads und der Kühlbahn mit wenigen Mausklicks zentral von einem Ort aus gesteuert.

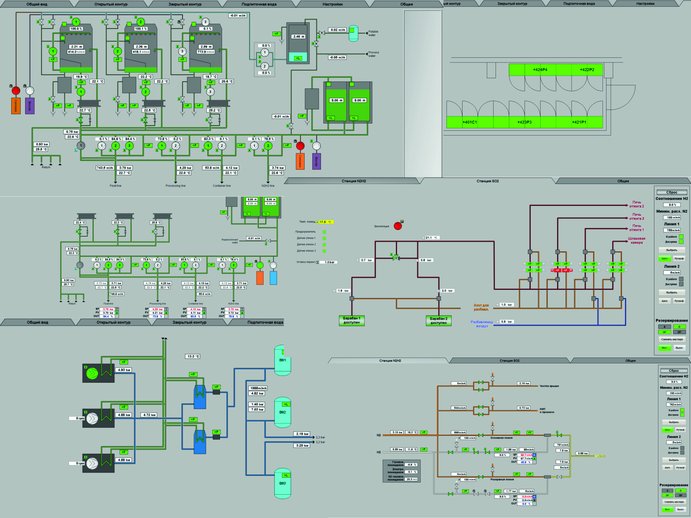

In der klimatisierten und gut ausgestatteten Leitwarte befinden sich sämtliche benötigten Steuerungs- und Visualisierungskomponenten des Automatisierungssystems Heißes Ende, um den komplexen Produktionsprozess zu steuern. Darüber hinaus koordiniert das System die Mess- und Regelkomponenten des Produktionsprozesses zu einem voll integrierten Prozessleitsystem.

HORN® hat sein gesamtes Know-how und seine jahrzehntelange Erfahrung auf dem Gebiet der Mess- und Regeltechnik in die Hard- und Software seines Automatisierungssystems Heißes Ende eingebracht. Als Basis verwendet HORN® Systeme und Komponenten führender Systemanbieter.

Der Messkomplex erfasst die Daten aus einem Sensoren-System und übermittelt sie an E/A-Module.

An diesem Punkt werden die elektrischen Signale vorverarbeitet und an das übergeordnete Prozessleitsystem übertragen. Die programmtechnische Verknüpfung aller analogen und digitalen Signale erfolgt im Automatisierungsgerät. Dort werden die Messwerte weiter verarbeitet und für den Regelungskomplex skaliert.

Die Prozessintegration erfolgt auf drei Ebenen. Die interne Verknüpfung zwischen den Ebenen des Mess- und Regelkomplexes erfolgt über Bussysteme:

Die Feldgeräte (Sensoren/Stellglieder) werden über ein Feldbussystem angeschlossen, z.B. Profibus DP, Profinet oder CAN-Bus.

Hier werden die Automatisierungs- und Visualisierungsgeräte über ein Industrial-Ethernet-Netzwerk mit der übergeordneten Prozessvisualisierung verbunden.

Hier erfolgt die Integration aller verfahrenstechnischen Server und Bedienstationen. Dieses Netzwerk ist als Industrial-Ethernet-Netzwerk ausgeführt.

Das Prozessleitsystem ermöglicht die Überwachung und Bedienung des Glasproduktionsprozesses von einem Bildschirm-Arbeitsplatz aus. Alle Bedienaktionen werden in Echtzeit ausgeführt. Über diese Bedienstation können sämtliche Prozesse, einschließlich des Alarmmanagements, überwacht und gesteuert werden. Grafische Diagramme und historische Daten können ebenfalls an dieser Station abgerufen werden.

Ebene 1: Überwachung und Visualisierung der zentralen/dezentralen Systeme sowie Steuerung und Regelung des gesamten Prozesses. Ein Großteil der Steuerung erfolgt über SPS und/oder Automatisierungsfunktionen der Ebene 1.

Ebene 2: Die Hauptfunktion besteht darin, Ebene 1 zu optimieren und Stellgrößen und Steuerungspunkte auszugeben.

Ebene 3: Dient der Planung, Qualitätskontrolle und Dokumentation.

Die gesammelten Daten werden verarbeitet und über Schnittstellen an eine übergeordnete Produktionsplanungssoftware gesendet. Diese MES- und/oder ERP-Systeme können mittels OPC-Lösung anwenderfreundlich integriert werden.

Die speziell entwickelte Software steuert alle wichtigen Parameter für das Schmelzen, Formen und Kühlen des Glases. Für alle kritischen Prozesse ist Redundanz über ein Backup-System implementiert. Das Umschalten zwischen diesen Systemen ist „stoßfrei“ möglich.

Die Visualisierung ist an Bedienstationen und an dezentralen Bedienpanels verfügbar.

Alle HORN®-Maschinen und Anlagen verfügen über einen hohen Automatisierungsgrad, was eine maximale Prozess- und Maschinensicherheit gewährleistet. Wartungsaufwand und routinemäßige Arbeiten werden zudem auf ein Minimum reduziert. Das Ergebnis ist eine optimale Produktion und hohe Langlebigkeit der Anlagen.

Cookie

Wir verwenden Cookies, um eine angenehmere Bedienung zu ermöglichen und unseren Service weiter zu verbessern.

Sofern Sie uns Ihre Zustimmung erteilt haben, können Sie diese jederzeit in der Datenschutzerklärung widerrufen.

Notwendige Cookies

Notwendige Cookies helfen dabei, eine Webseite nutzbar zu machen, indem sie Grundfunktionen wie Seitennavigation und Zugriff auf sichere Bereiche der Webseite ermöglichen. Die Webseite kann ohne diese Cookies nicht richtig funktionieren.

C3 Cookie

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| c3kie | hornglass.com | Speichert den Zustimmungsstatus des Benutzers ob das Cookie-Fenster angezeigt werden soll. | 180 Tage | HTTP Cookie |

Technische Cookies

Technische Cookies helfen dabei, das Benutzererlebnis auf der Webseite zu verbessern, indem zusätzliche Funktionen freigeschaltet werden.

YouTube

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| yt-player-headers-readable | YouTube | Wird verwendet, um die optimale Videoqualität basierend auf den Geräte- und Netzwerkeinstellungen des Besuchers zu bestimmen. | Persistent | HTML Local Storage |

| VISITOR_INFO1_LIVE | YouTube | Versucht, die Bandbreite der Nutzer auf Seiten mit integrierten YouTube-Videos abzuschätzen. | 179 Tage | HTTP Cookie |

| YSC | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Session | HTTP Cookie |

| yt.innertube::nextId | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Persistent | HTML Local Storage |

| yt.innertube::requests | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Persistent | HTML Local Storage |

| ytidb::LAST_RESULT_ENTRY_KEY | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-cast-available | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-cast-installed | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-connected-devices | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-device-id | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-fast-check-period | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-session-app | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-session-name | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

Marketingcookies

Marketingcookies erlauben es unseren Werbepartnern personalisierte Werbung nach deinen Interessen auszuspielen.

TikTok

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _ttp | TikTok | Wird verwendet, um eine eindeutige Benutzer-ID zu speichern. | 1 Jahr | HTTP Cookie |

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _fbp | Wird verwendet, um Besuche auf Websites zu speichern und zu verfolgen. | 3 Monate | HTTP Cookie |

Statistische Cookies

Statistische Cookies helfen Webseiten-Besitzern zu verstehen, wie Besucher mit Webseiten interagieren, indem Informationen anonym gesammelt und gemeldet werden.

Google Tag Manager

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _ga | Google Tag Manager | Registriert eine eindeutige ID, die verwendet wird, um statistische Daten dazu, wie der Besucher die Website nutzt, zu generieren. | 2 Jahre | HTTP Cookie |

| _ga_ | Google Tag Manager | Sammelt Daten dazu, wie oft ein Benutzer eine Website besucht hat, sowie Daten für den ersten und letzten Besuch. Von Google Analytics verwendet. | 2 Jahre | HTTP Cookie |

Microsoft Clarity

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _clck | Microsoft | Behält die Clarity-Benutzer-ID und die Einstellungen bei, die eindeutig für diese Site sind und derselben Benutzer-ID zugeordnet sind. | 1 Jahr | HTTP Cookie |

| _clsk | Microsoft | Verbindet mehrere Seitenaufrufe eines Benutzers zu einer einzigen Clarity-Sitzungsaufzeichnung. | 1 Jahr | HTTP Cookie |

| CLID | Microsoft | Identifiziert den Benutzer, den Clarity zum ersten Mal auf einer Website gesehen hat, die Clarity verwendet. | 1 Jahr | HTTP Cookie |

| ANONCHK | Microsoft | Gibt an, ob MUID an ANID übertragen wird, ein Cookie, das für Werbung verwendet wird. Clarity verwendet kein ANID und ist daher immer auf 0 gesetzt. | 1 Jahr | HTTP Cookie |

| MR | Microsoft | Gibt an, ob MUID aktualisiert werden soll. | 1 Jahr | HTTP Cookie |

| MUID | Microsoft | Identifiziert eindeutige Webbrowser, die Microsoft-Websites besuchen. Diese Cookies werden für Werbung, Website-Analysen und andere betriebliche Zwecke verwendet. | 1 Jahr | HTTP Cookie |

| SM | Microsoft | Wird zur Synchronisierung der MUID zwischen Microsoft-Domänen verwendet. | 1 Jahr | HTTP Cookie |