Diese Entscheidung bedeutet in der Regel hohe Investitionskosten und erheblichen Aufwand. HORN® verfügt über alle notwendigen Ressourcen, um in kurzer Zeit die wichtigsten Entscheidungsfaktoren sowie relevanten Daten zu ermitteln. Das garantiert unseren Kunden, schnell und zielgerichtet zu ihrer optimalen Lösung zu gelangen.

Die Lösungen von HORN® basieren auf fundierter Erfahrung, ergänzt um Datenanalysen, Kennwerte und Formeln, sodass ein auf die Kundenbedürfnisse zugeschnittenes Konzept entsteht.

Ohne Modellierung sind solche und ähnliche Fragen nur schwer zu beantworten. Darüber hinaus ermöglicht die Modellierung eine Visualisierung der aktuellen Prozesse, sodass die Probleme einer Glasschmelzanlage erkannt und drohende steigende Kosten vermieden werden können.

Die Ingenieure von HORN® modellieren hauptsächlich Glasschmelzwannen mit Oberofen, sämtliche rein elektrische Öfen sowie Vorherde und Regeneratoren. Als besonders nützlich erweist sich eine Modellierung für Angebote und Aufträge, wenn bestimmte konstruktive Grenzen wie die Schmelzflächenbelastung, der Energieverbrauch oder die Badtiefe ausgeschöpft sind und Klärungsbedarf besteht. Soll ein ganz neuer Ofen gebaut werden, modelliert HORN® unter Einbindung der Betriebsdaten den vorhandenen bzw. einen vergleichbaren Ofen und simuliert verschiedene Varianten der neuen Lösung. Auf diese Weise erreicht HORN® eine Vergleichbarkeit mit der aktuellen Produktionsleistung.

Welche Angaben benötigt HORN®? Das Wichtigste ist eine Zeichnung mit Angaben zum Feuerfestmaterial, zum Brennwert, zur Glaszusammensetzung, zu den Betriebsdaten des vorhandenen Ofens sowie zum Grundkonzept des neu geplanten Ofens.

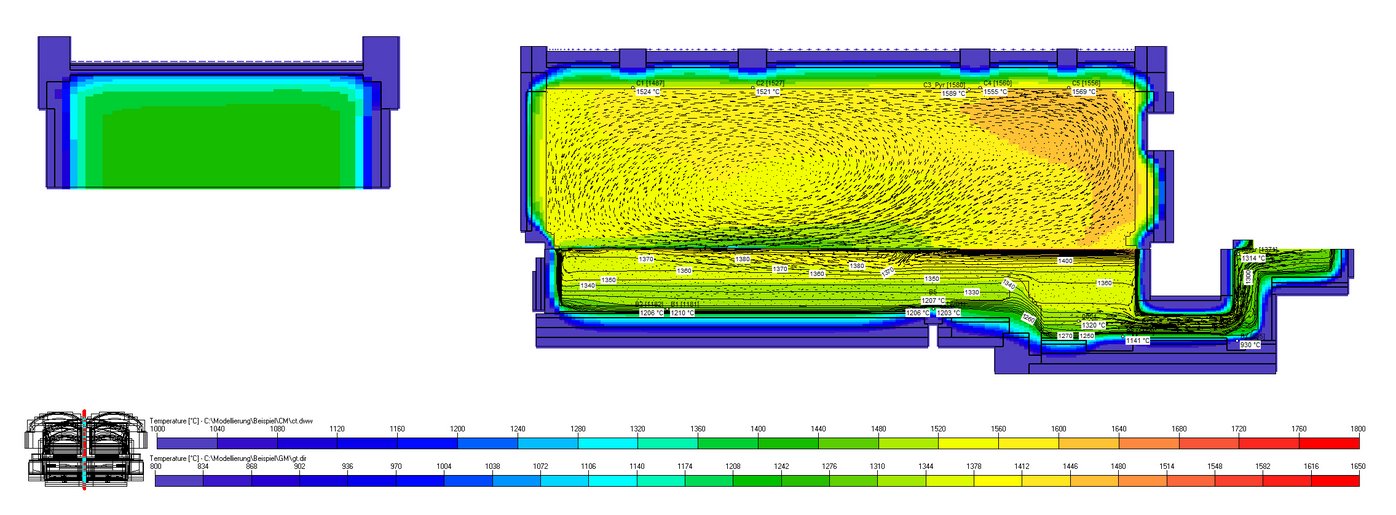

Hierauf basierend werden die Temperaturverteilung und Strömungslinien in der Schmelze sowie im Oberofen in mehreren aussagekräftigen 2D-Querschnitten des 3D-Modells visualisiert. Darüber hinaus modelliert das Programm nach Möglichkeit Partikeltracer, um Aussagen über die Verweilzeit-Verteilung und Glasqualität treffen zu können. Je nach Problemstellung können weitere Parameter der verschiedenen Modellierungsfälle wie Energieverbrauch, Flammenform, Gemengeverteilung, Oberofen- und Bodentemperaturen sowie Temperaturen innerhalb der Glasmasse gegenübergestellt werden.

Die HORN®-Modellierung zeichnet sich insbesondere durch ihre hohe Praxisrelevanz und Realitätstreue aus.

Um eine praxisrelevante Modellierung zu gewährleisten, arbeitet HORN® mit den Betriebsdaten ausgewählter und kürzlich in Betrieb genommener Öfen, ergänzt um Messdaten und Modelle, sodass die im Betrieb gemessenen Werte mit dem Modell übereinstimmen. Auf diese Weise entsteht eine Sammlung aussagekräftiger Basismodelle mit unterschiedlichen Ofengrößen, Schmelzwannen-Wärmelasten, Farben, Scherbenanteilen usw. Die Basisdaten können über verschiedene Parameter wie z.B. die Ofengeometrie oder das elektrische Boosting-System modifiziert werden, um weitere Gesetzmäßigkeiten für die Planung zu entwickeln. Diese Vorgehensweise unterscheidet HORN® von anderen Anbietern.

Darüber hinaus sollten alle in der Praxis auftretenden Änderungen der Betriebsleistung im Modell sowie in einer Analyse der Modellvereinfachungen nachgebildet werden. So lässt sich beurteilen, welche Aufgaben mit der Modellierung abgedeckt werden können und welche nicht.

Basierend auf den Vorteilen dieser realistischen Modellierung von Glasschmelzwannen – die HORN® zudem auch zur Fehlersuche sowie Optimierung der Betriebsleistung nutzt – resümiert HORN® auf Wunsch die Ergebnisse jeder Modellierung in einem ausführlichen Bericht mit den relevanten Daten und Fakten, illustriert durch aussagekräftige Grafiken. Ein HORN®-Experte erläutert anschließend sowohl den individuell angepassten Bericht als auch die Modellierung und steht dem Kunden bei seinem HORN®-Projekt mit Rat und Tat zur Seite.

Cookie

Wir verwenden Cookies, um eine angenehmere Bedienung zu ermöglichen und unseren Service weiter zu verbessern.

Sofern Sie uns Ihre Zustimmung erteilt haben, können Sie diese jederzeit in der Datenschutzerklärung widerrufen.

Notwendige Cookies

Notwendige Cookies helfen dabei, eine Webseite nutzbar zu machen, indem sie Grundfunktionen wie Seitennavigation und Zugriff auf sichere Bereiche der Webseite ermöglichen. Die Webseite kann ohne diese Cookies nicht richtig funktionieren.

C3 Cookie

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| c3kie | hornglass.com | Speichert den Zustimmungsstatus des Benutzers ob das Cookie-Fenster angezeigt werden soll. | 180 Tage | HTTP Cookie |

Technische Cookies

Technische Cookies helfen dabei, das Benutzererlebnis auf der Webseite zu verbessern, indem zusätzliche Funktionen freigeschaltet werden.

YouTube

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| yt-player-headers-readable | YouTube | Wird verwendet, um die optimale Videoqualität basierend auf den Geräte- und Netzwerkeinstellungen des Besuchers zu bestimmen. | Persistent | HTML Local Storage |

| VISITOR_INFO1_LIVE | YouTube | Versucht, die Bandbreite der Nutzer auf Seiten mit integrierten YouTube-Videos abzuschätzen. | 179 Tage | HTTP Cookie |

| YSC | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Session | HTTP Cookie |

| yt.innertube::nextId | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Persistent | HTML Local Storage |

| yt.innertube::requests | YouTube | Registriert eine eindeutige ID, um Statistiken darüber zu führen, welche Videos von YouTube der Benutzer gesehen hat. | Persistent | HTML Local Storage |

| ytidb::LAST_RESULT_ENTRY_KEY | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-cast-available | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-cast-installed | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-connected-devices | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-device-id | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Persistent | HTML Local Storage |

| yt-remote-fast-check-period | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-session-app | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

| yt-remote-session-name | YouTube | Speichert die Videoplayer-Einstellungen des Benutzers mit eingebettetem YouTube-Video. | Session | HTML Local Storage |

Marketingcookies

Marketingcookies erlauben es unseren Werbepartnern personalisierte Werbung nach deinen Interessen auszuspielen.

TikTok

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _ttp | TikTok | Wird verwendet, um eine eindeutige Benutzer-ID zu speichern. | 1 Jahr | HTTP Cookie |

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _fbp | Wird verwendet, um Besuche auf Websites zu speichern und zu verfolgen. | 3 Monate | HTTP Cookie |

Statistische Cookies

Statistische Cookies helfen Webseiten-Besitzern zu verstehen, wie Besucher mit Webseiten interagieren, indem Informationen anonym gesammelt und gemeldet werden.

Google Tag Manager

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _ga | Google Tag Manager | Registriert eine eindeutige ID, die verwendet wird, um statistische Daten dazu, wie der Besucher die Website nutzt, zu generieren. | 2 Jahre | HTTP Cookie |

| _ga_ | Google Tag Manager | Sammelt Daten dazu, wie oft ein Benutzer eine Website besucht hat, sowie Daten für den ersten und letzten Besuch. Von Google Analytics verwendet. | 2 Jahre | HTTP Cookie |

Microsoft Clarity

| Name | Anbieter | Zweck | Ablauf | Typ |

|---|---|---|---|---|

| _clck | Microsoft | Behält die Clarity-Benutzer-ID und die Einstellungen bei, die eindeutig für diese Site sind und derselben Benutzer-ID zugeordnet sind. | 1 Jahr | HTTP Cookie |

| _clsk | Microsoft | Verbindet mehrere Seitenaufrufe eines Benutzers zu einer einzigen Clarity-Sitzungsaufzeichnung. | 1 Jahr | HTTP Cookie |

| CLID | Microsoft | Identifiziert den Benutzer, den Clarity zum ersten Mal auf einer Website gesehen hat, die Clarity verwendet. | 1 Jahr | HTTP Cookie |

| ANONCHK | Microsoft | Gibt an, ob MUID an ANID übertragen wird, ein Cookie, das für Werbung verwendet wird. Clarity verwendet kein ANID und ist daher immer auf 0 gesetzt. | 1 Jahr | HTTP Cookie |

| MR | Microsoft | Gibt an, ob MUID aktualisiert werden soll. | 1 Jahr | HTTP Cookie |

| MUID | Microsoft | Identifiziert eindeutige Webbrowser, die Microsoft-Websites besuchen. Diese Cookies werden für Werbung, Website-Analysen und andere betriebliche Zwecke verwendet. | 1 Jahr | HTTP Cookie |

| SM | Microsoft | Wird zur Synchronisierung der MUID zwischen Microsoft-Domänen verwendet. | 1 Jahr | HTTP Cookie |